Ismertesse a nyomórugó felületkezelési módszerét

2022-04-27

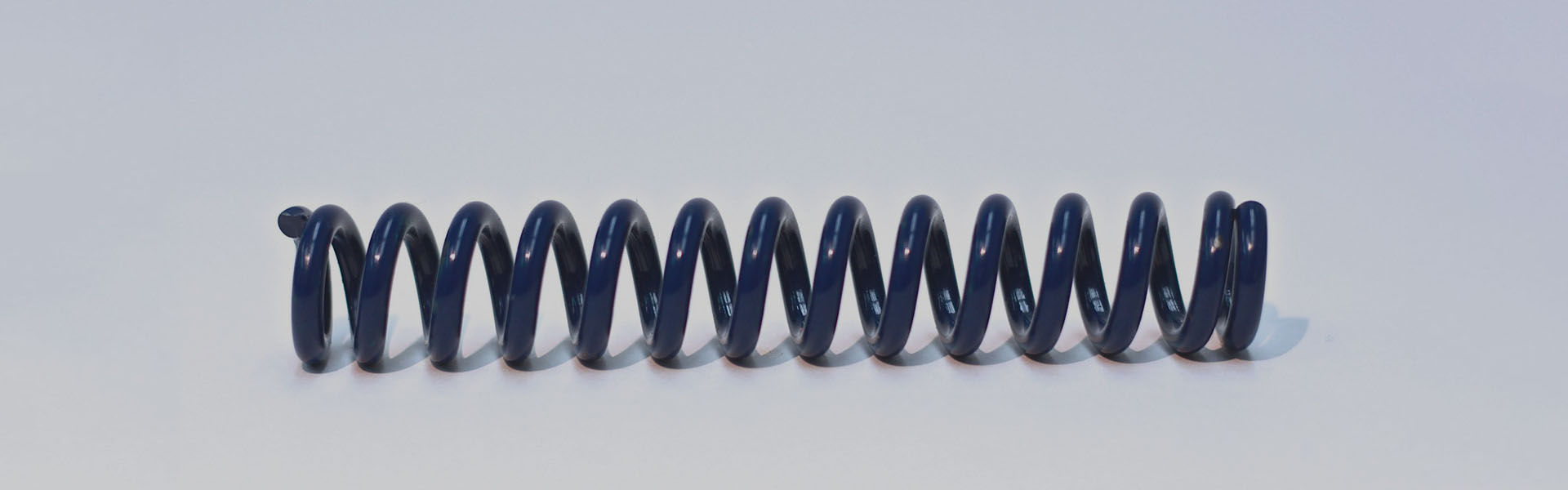

Tudjuk, hogy a legtöbb nyomórugó fémből készül, így a felület könnyen rozsdásodik. Ezért meg kell fontolnunk a rugófelület rozsdamentes kezelését. Mi a nyomórugó felületkezelése? Melyik módszert alkalmazzuk? Az alábbiakban a nyomórugó felületkezelési módszerét ismertetjük:

1. Számos módja van a nyomórugó felületének védelmére. Általánosságban elmondható, hogy a fém védőréteget galvanizálással nyerik. A galvanizált védőréteg nemcsak megvédi a rugót a korróziótól, hanem javítja a nyomórugó megjelenését is. Egyes galvanizált fémek javíthatják a nyomórugók működési teljesítményét is, például javítják a felület keménységét, növelik a kopásállóságot, javítják a termikus stabilitást, megakadályozzák a sugárzási korróziót és így tovább. Ha azonban csak a nyomórugó korrózióját akarják megakadályozni, akkor általában horganyzott réteget vagy kadmiumréteget kell választani.

3. A kadmium bevonat világosabb és szebb, mint a cinkbevonat, lágy textúrájú, jobb plaszticitású, mint a cink és kevésbé rideg a hidrogén. Nyomórugóra, mint védőrétegre leginkább alkalmas. A kadmium azonban kevés és drága. A kadmium só mérgező és súlyos környezetszennyezést okoz. Ezért a felhasználás korlátozott. Ezért a kadmium bevonatot csak a légi közlekedésben, a navigációban és az elektronikai iparban használt nyomórugókhoz használják.